Terza parte dedicata ai testi selezionati da Bern Dibner per il suo libro Heralds of Science, pubblicato nel 1955, scelti tra quelli a disposizione all’epoca alla Burndy Library di Norwalk, Connecticut.

(Per un’introduzione alla serie di articoli vi rimandiamo alla parte 1:

https://www.scienzaestoria.it/bern-dibner-e-gli-araldi-della-scienza-parte-1-astronomia/)

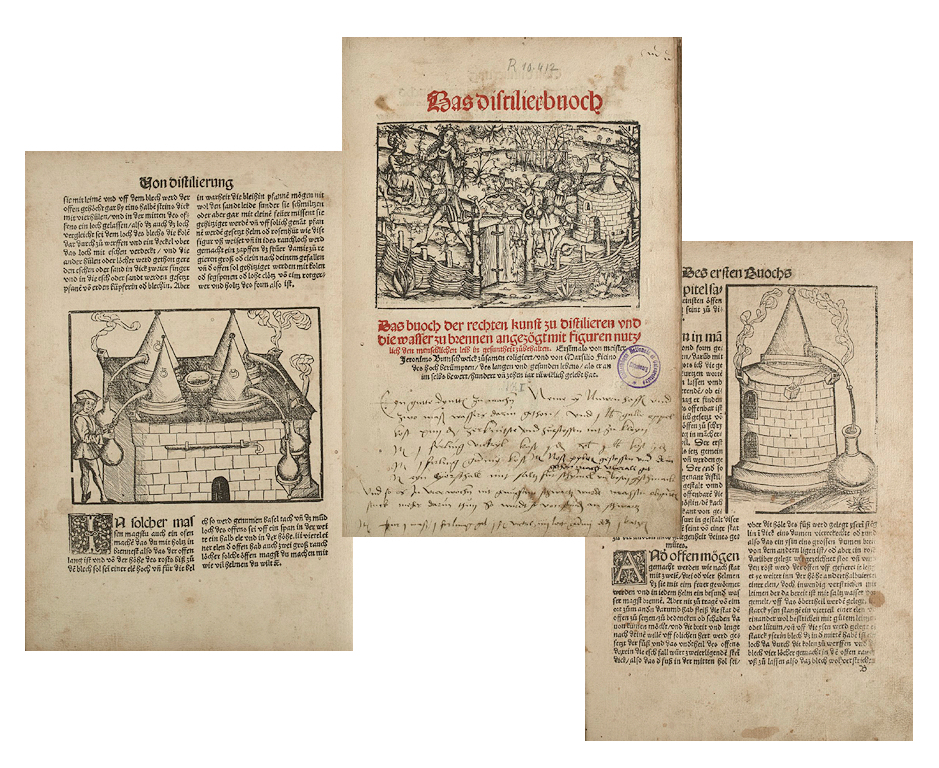

GLI ALBORI DELLA DISTILLAZIONE

DAS BUCH DER RECHTEN KUNST ZU DISTILLIEREN

Hyeronimus Brunschwig (1450-c. 1512)

Strasburgo, 1500

Tra i primi libri di chimica e farmacologia, frutto dello studio di migliaia di fonti da parte dell’autore. Vi troviamo molte illustrazioni dell’attrezzatura dell’epoca e di numerose piante medicinali.

(Ed. del 1521, Gallica/Bibliothèque Nationale de France

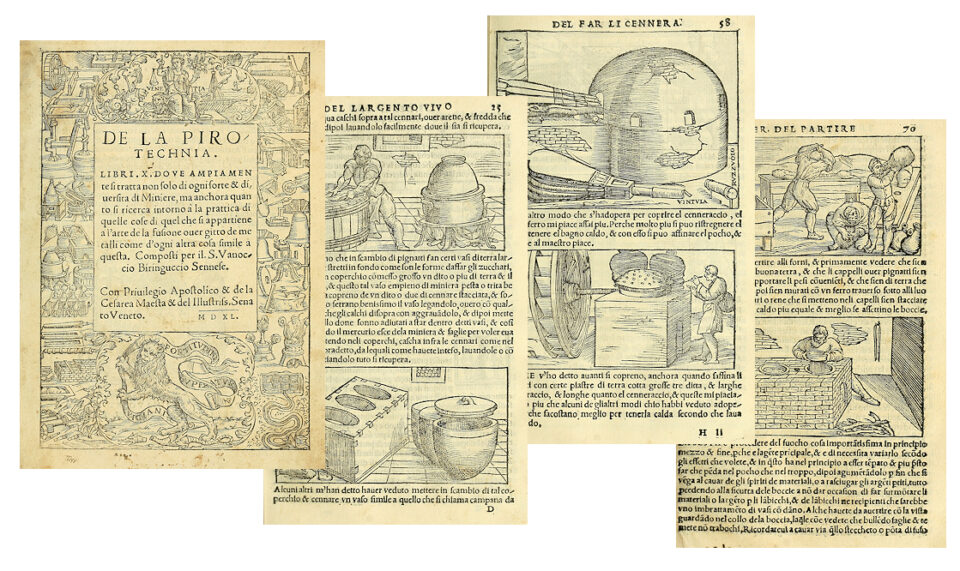

LA CHIMICA NEL 1500

Vanoccio Biringuccio (1480-1539)

Venezia, 1540

Famosissimo manuale per il metallurgo praticante, il vetraio, il fonditore, che introduce per la prima volta molte novità in quegli ambiti lavorativi e in altri ad essi affini.

(Internet Archive/Smithsonian Libraries and Archives)

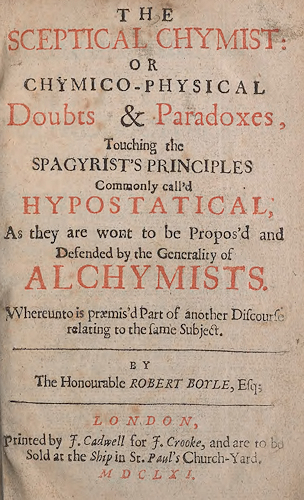

IL PRIMO CHIMICO MODERNO

Robert Boyle (1627-1691)

Londra, 1661

In quest’opera scritta in forma di dialogo, uno dei capolavori assoluti in materia, troviamo la prima concezione moderna di “elemento”, che secondo il Boyle consisteva di atomi e gruppi di questi in movimento e la sua idea che ogni fenomeno fosse la risultante di collisioni di particelle, negando la limitazione classica ai soli aria, acqua, fuoco e terra. La chimica cessa di dipendere da alchimia e medicina, e raggiunge lo status di scienza.

(Internet Archive/Smithsonian Libraries and Archives)

LA SCOPERTA DELL’OSSIGENO

Transactions of the Royal Society, Vol. 72

Joseph Priestley (1733-1804)

Londra, 1772

e

CHEMISCHE ABHANDLUNG VON DER LUFT UND DEM FEUR

Karl Wilhelm Scheele (1742-1786)

Upsala e Lipsia, 1777

Entrambi scoprirono l’ossigeno, indipendentemente. Priestley rilevò la scomparsa di parte del volume dopo i processi di combustione, respirazione o putrefazione e osservò che le piante invertivano il processo di inquinamento dell’aria da parte della respirazione animale. Scheele basò la sua scoperta sull’interazione con alcune sostanze solide e sulla possibilità di produrre azoto e ossigeno da alcune di esse. Fu però Lavoisier a identificare come ossigeno l'”aria deflogistificata”. Da notare che gli studi di Scheele sulla foto-sensibilità del cloruro d’argento apriranno le porte agli studi che porteanno all’invenzione della fotografia.

(Internet Archive/Smithsonian Libraries and Archives)

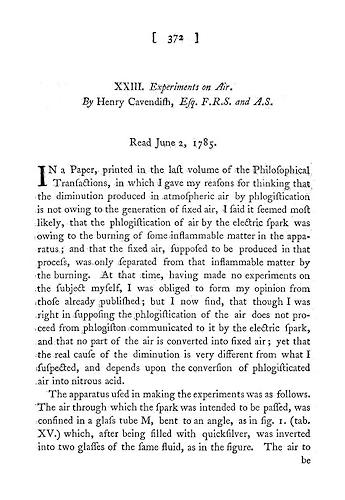

LA COMPOSIZIONE DELL’ACQUA

Henry Cavendish (1731-1810)

Transactions of the Royal Society

London, 1784-1785

Da due documenti del Cavendish, l'”aria” perde definitivamente la concezione aristotelica di elemento. Egli dimostrò la composizione dell’acqua mediante l’uso di scariche elettriche attraverso misture di aria comune e idrogeno. Arrivò all’intuizione dell’esistenza dell’argon misurando i residui gassosi al termine di alcuni suoi esperimenti.

(Internet Archive/Smithsonian Libraries and Archives)

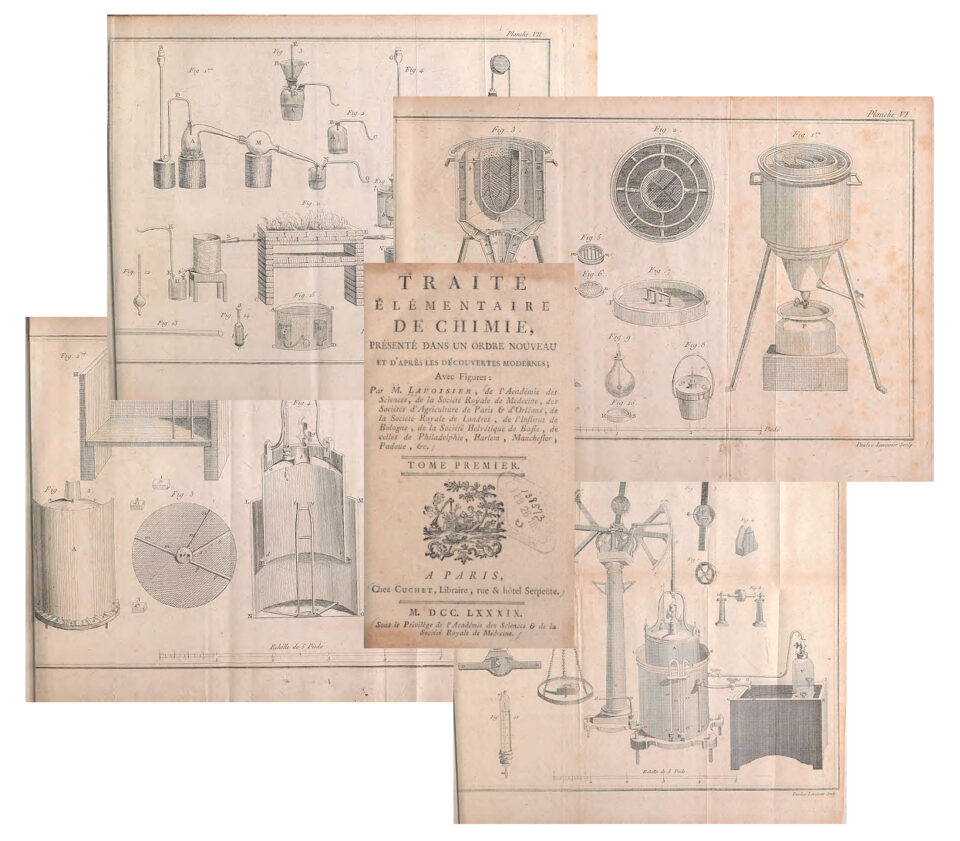

LA NUOVA CHIMICA

Antoine Laurent Lavoisier (1743-1794)

2 voll., Parigi, 1789

Le fondamenta della chimica moderna vengono qui gettate, e vengono definitivamente scalzate l’alchimia e la teoria del flogisto. Costruzione di un sistema razionale degli elementi, introduzione della definizione di elemento e di composto, spiegazione di combustione e ossidazione come combinazioni chimiche con l’ossigeno, introduzione dell’emissione e assorbimento del calore nel sistema chimico, concetti sull’indistruttibilità e sulla conservazione della materia, sono alcuni degli immortali traguardi di quest’uomo che cadde vittima degli eccessi della Rivoluzione Francese.

(Internet Archive/Smithsonian Libraries and Archives)

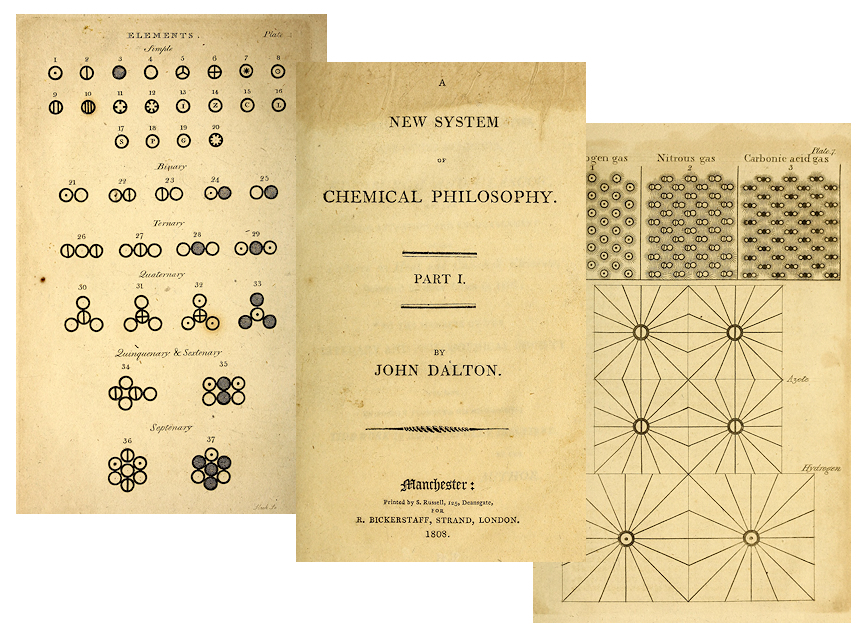

LA TEORIA ATOMICA

John Dalton (1766-1844)

3 voll., Manchester, 1808, 1810, 1827

La chimica diviene scienza quantitativa. 19 anni di studi fondati sul concetto dell’indistruttibilità della più piccola particella di materia, l’atomo. Ipotizzò che le singole particelle vengano definite dal numero di atomi presenti e sviluppò una simbologia chimica e una tabella relativa ai pesi degli atomi di una serie di elementi. Dai suoi principi Dalton dedusse la legge delle proporzioni multiple.

(Internet Archive/Smithsonian Libraries and Archives)

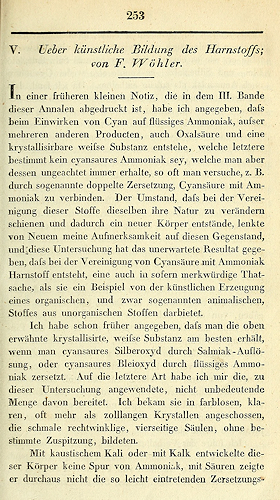

LA SINTESI ORGANICA

in Annalen der Physik und Chemie

Friedrich Wöhler (1800-1882)

Lipsia, 1828

Tra i più illustri chimici della sua epoca, Wöhler scopri alcuni elementi e preparò l’acetilene. Ma suo contributo fondamentale fu la produzione artificiale di una sostanza organica come l’urea partendo da costituenti di una sostanza inorganica, in assenza di qualsiasi processo vitale. Per la prima volta veniva messa da parte la teoria vitalistica che sosteneva che i composti organici potessero essere prodotti solo dagli organismi viventi.

(Internet Archive/Smithsonian Libraries and Archives)

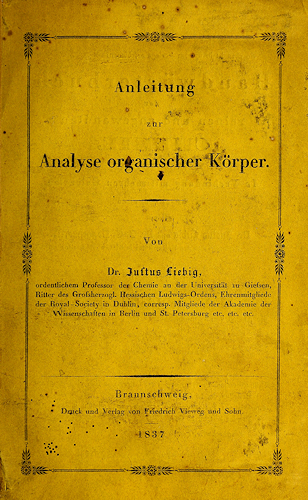

L’ANALISI ORGANICA

Justus von Liebig (1803-1873)

Braunschweig, 1837

Convinto sostenitore della possibilità di applicare la chimica all’agricoltura, Liebig sviluppò un metodo per sintetizzare carbonio, idrogeno e ossigeno da composti organici, in uso per secoli a venire.

(Internet Archive/Smithsonian Libraries and Archives)

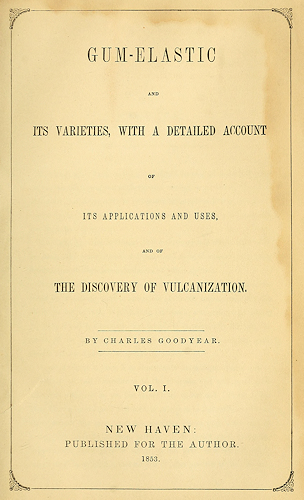

LA GOMMA VULCANIZZATA

Charles Goodyear (1800-1860)

New Haven, 1853

Dopo migliaia di esperimenti, Goodyear arrivò al prodotto stabile che tutti conosciamo e che ha decretato il successo dell’era dei mezzi di trasporto su gomma. La sua tecnica vedrà negli anni successivi alla sua scoperta innumerevoli applicazioni industriali e domestiche.

(Internet Archive/Smithsonian Libraries and Archives)

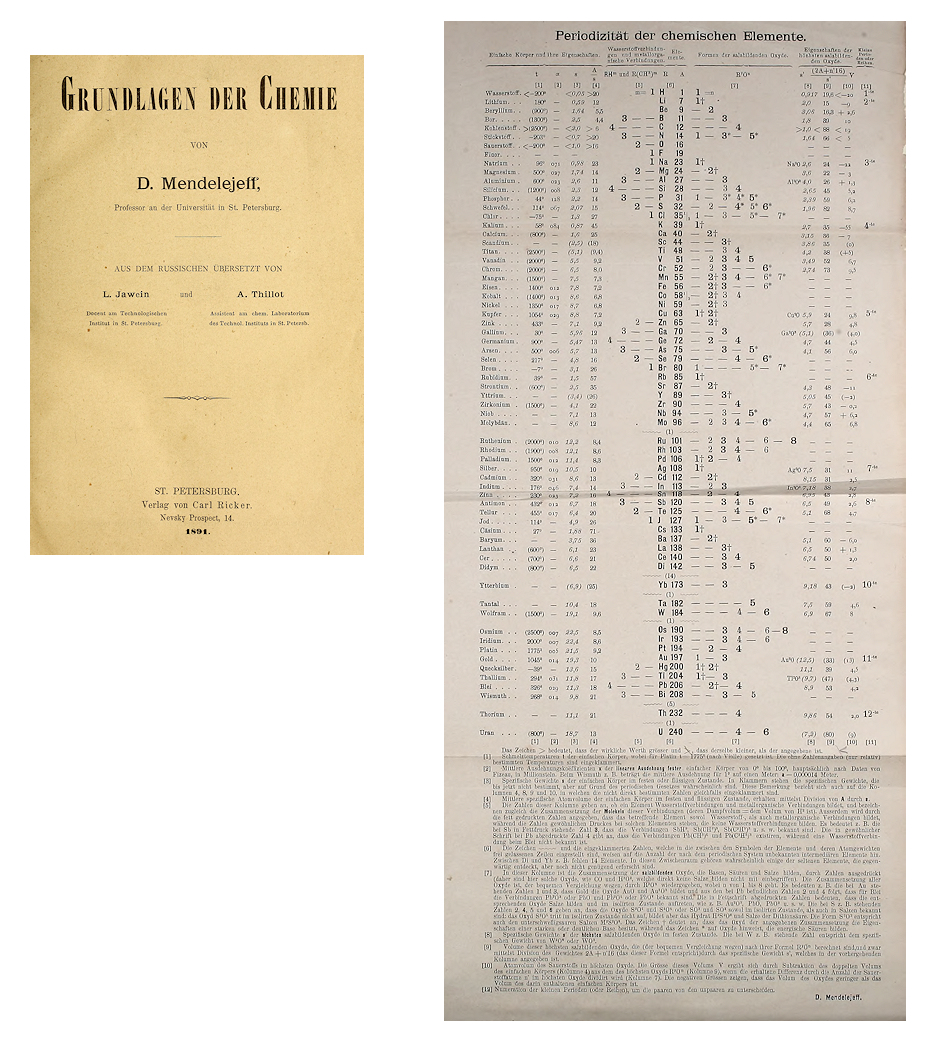

LA LEGGE PERIODICA

Dmitrij Ivanovič Mendeleev (1834-1907)

San Pietroburgo, 1891

(traduzione di L. Jawein e A. Thillot, dell’opera originale in russo, Studi su soluzioni acquose basati sui cambiamenti dei loro pesi specifici, S. Pietroburgo, 1887).

Altro testo fondamentale, che porta la nascita della tabella periodica degli elementi, che nel tempo evolverà con l’aiuto di altri scienziati in quella che conosciamo oggi. Mostrando il carattere periodico degli elementi e del loro peso atomico, riuscirà anche a predire elementi allora sconosciuti.

(Internet Archive/Smithsonian Libraries and Archives)

LA REGOLA DELLE FASI

Transactions of the Connecticut Academy of Arts and Sciences

Josiah Willard Gibbs (1839-1903)

New Haven, 1874-1877

La dedizione di Gibbs ai problemi della termodinamica portò alla formulazione della legge che determina il numero di fasi chimiche o stati possibili per uno specifico sistema chimico in equilibrio.

(Internet Archive/Smithsonian Libraries and Archives)

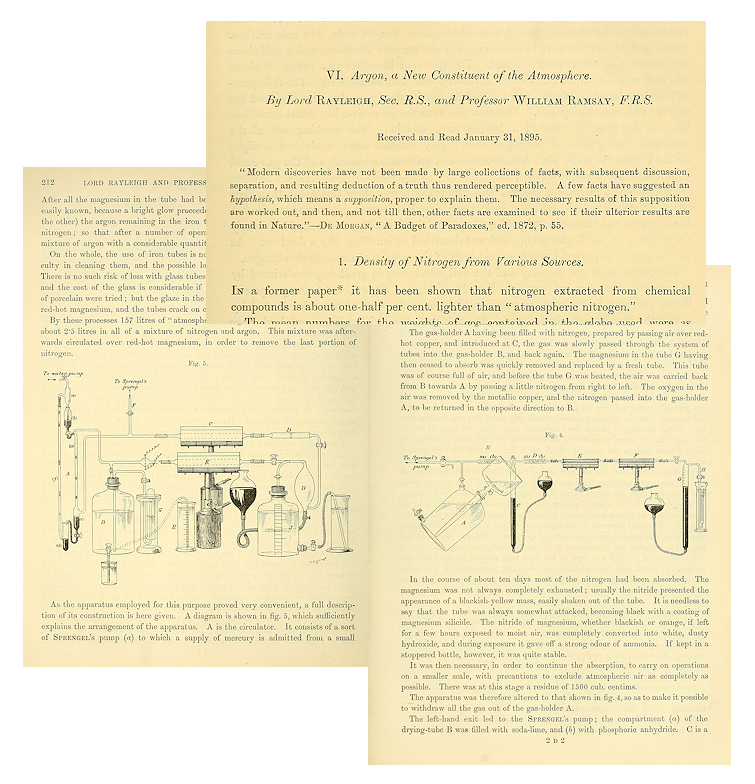

I GAS NOBILI

Transactions of the Royal Society, Vol. 186

William Ramsay (1852-1916)

Lord Rayleigh (John William Strutt) (1842-1919)

Londra, 1895

THE GASEOUS CONSTITUENTS OF CERTAIN MINERAL SUBSTANCES AND NATURAL WATERS

(Scoperta dell’elio)

William Ramsay (1852-1916)

Morris William Travers (1872-1961)

1897

ON A NEW CONSTITUENT OF ATMOSPHERIC AIR

(Scoperta del kripton)

William Ramsay (1852-1916)

Morris William Travers (1872-1961)

1898

Le scoperte di Ramsay e Travers hanno immensa importanza nella storia umana. Basti pensare che la scoperta del neon (1898), frutto anch’essa dei loro studi, introdusse per la prima volta gli isotopi e che la scoperta dell’elio porterà alla luce la chiave per le trasformazioni radioattive.

(Internet Archive/Smithsonian Libraries and Archives)

L’ATOMO NUCLEARE

Ernest Rutherford (1871-1937)

Cambridge, 1904

Scoperta dei raggi alfa, beta e gamma, ipotesi della produzione di elio nella distruzione di alcuni elementi radioattivi, nuova teoria della disintegrazione atomica fondata su una struttura nucleare dell’atomo. Immensi sviluppi scaturiranno dai brillanti esperimenti del Rutherford, a cui dobbiamo anche il modello planetario dell’atomo.

(Internet Archive/Smithsonian Libraries and Archives)